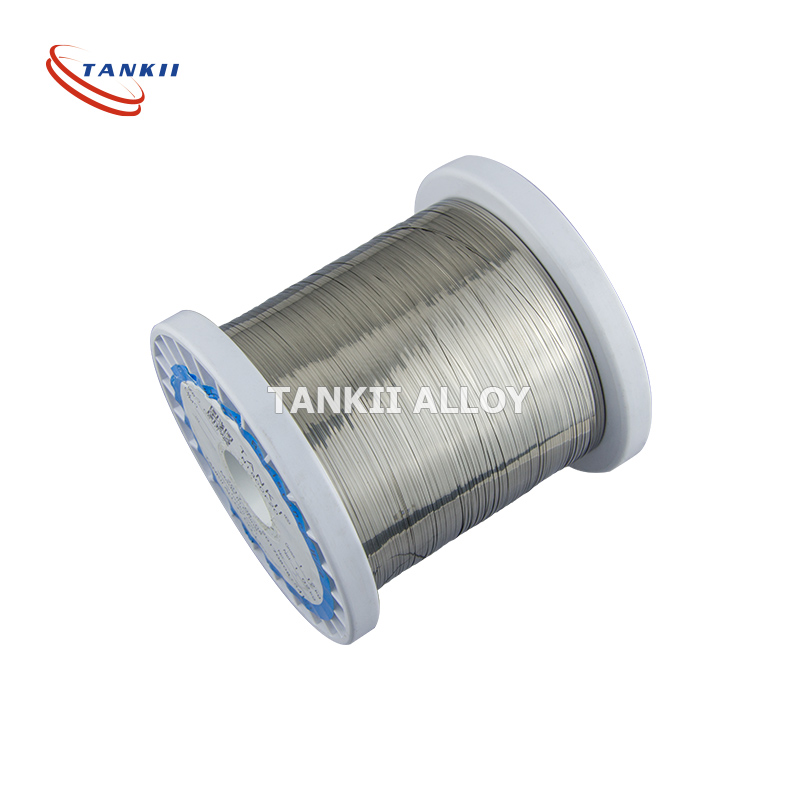

Fil plat en alliage d'expansion de précision Invar 36 ruban Uns K93600

Uns K93600 Invar36 rubans de fil plat en alliage d'expansion de précision

(Nom commun : Invar, FeNi36, Invar Standard, Vacodil36)

4J36 (Invar), également connu sous le nom générique de FeNi36 (64FeNi aux États-Unis), est un alliage nickel-fer remarquable pour son coefficient de dilatation thermique (CTE ou α) exceptionnellement faible.

L'Invar 4J36 est utilisé lorsqu'une grande stabilité dimensionnelle est requise, notamment pour les instruments de précision, les horloges, les jauges de fluage sismique, les cadres de masques d'ombre pour la télévision, les soupapes de moteurs et les montres antimagnétiques. En topographie, pour le nivellement de haute précision (premier ordre), la mire est en Invar, et non en bois, en fibre de verre ou en d'autres métaux. Des entretoises en Invar étaient utilisées dans certains pistons pour limiter leur dilatation thermique dans les cylindres.

L'alliage 4J36 peut être soudé à l'oxyacétylène, à l'arc électrique ou par d'autres méthodes. Le coefficient de dilatation et la composition chimique de l'alliage étant liés, il convient d'éviter toute modification de sa composition lors du soudage. Il est donc préférable d'utiliser un métal d'apport contenant de préférence de 0,5 % à 1,5 % de titane pour le soudage à l'arc sous argon, afin de réduire la porosité et les risques de fissuration.

Composition normale %

| Ni | 35~37,0 | Fe | Bal. | Co | - | Si | ≤0,3 |

| Mo | - | Cu | - | Cr | - | Mn | 0,2~0,6 |

| C | ≤0,05 | P | ≤0,02 | S | ≤0,02 |

Coefficient d'expansion

| θ/ºC | α1/10-6ºC-1 | θ/ºC | α1/10-6ºC-1 |

| 20~-60 | 1.8 | 20~250 | 3.6 |

| 20-40 | 1.8 | 20~300 | 5.2 |

| 20~-20 | 1.6 | 20~350 | 6.5 |

| 20~-0 | 1.6 | 20~400 | 7.8 |

| 20~50 | 1.1 | 20~450 | 8.9 |

| 20~100 | 1.4 | 20~500 | 9.7 |

| 20~150 | 1.9 | 20~550 | 10.4 |

| 20~200 | 2.5 | 20~600 | 11.0 |

Propriétés physiques typiques

| Densité (g/cm3) | 8.1 |

| Résistivité électrique à 20ºC (Ωmm²/m) | 0,78 |

| Facteur de température de résistivité (20ºC~200ºC)X10-6/ºC | 3,7~3,9 |

| Conductivité thermique, λ/ W/(m*ºC) | 11 |

| Point de Curie Tc/ °C | 230 |

| Module d'élasticité, E/GPa | 144 |

| Le processus de traitement thermique | |

| Recuit pour soulager les contraintes | Chauffer à 530-550 °C et maintenir cette température pendant 1 à 2 heures. Laisser refroidir. |

| recuit | Afin d'éliminer le durcissement qui peut apparaître lors du laminage à froid et de l'étirage à froid, un recuit est nécessaire ; le matériau doit être chauffé à 830-880 °C sous vide et maintenu à cette température pendant 30 minutes. |

| Le processus de stabilisation |

|

| Précautions |

|

Propriétés mécaniques typiques

| Résistance à la traction | Élongation |

| MPA | % |

| 641 | 14 |

| 689 | 9 |

| 731 | 8 |

Facteur de température de la résistivité

Catégories de produits

-

Téléphone

-

E-mail

-

WhatsApp

-

WeChat

Judy

150 0000 2421

-

Haut