Les grandes réalisations de l'industrie aérospatiale sont indissociables du développement et des avancées dans le domaine des matériaux aérospatiaux. La haute altitude, la vitesse élevée et la grande maniabilité des avions de chasse exigent que les matériaux de leur structure répondent à des exigences élevées en matière de résistance et de rigidité. Les matériaux des moteurs doivent satisfaire aux exigences de résistance aux hautes températures ; les alliages haute température et les matériaux composites à base de céramique constituent les matériaux de base.

L'acier conventionnel se ramollit au-delà de 300 °C, ce qui le rend inadapté aux environnements à haute température. Dans la recherche d'un rendement de conversion énergétique toujours plus élevé, les moteurs thermiques nécessitent des températures de fonctionnement toujours plus élevées. Des alliages haute température ont été développés pour un fonctionnement stable à des températures supérieures à 600 °C, et cette technologie continue d'évoluer.

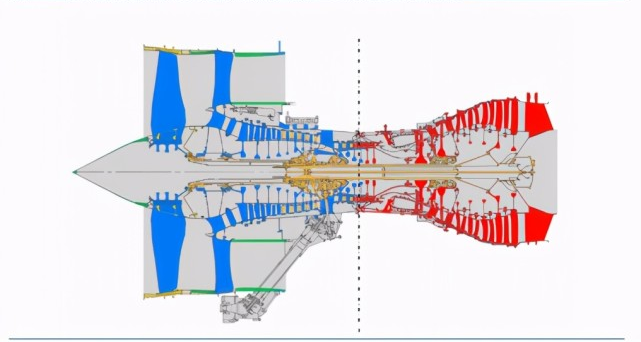

Les alliages haute température sont des matériaux essentiels pour les moteurs aéronautiques. Ils se divisent en deux catégories principales, à base de fer ou de nickel. Utilisés dans les moteurs d'avion depuis leur apparition, ces alliages jouent un rôle primordial dans leur fabrication. Les performances d'un moteur dépendent largement de celles des alliages haute température qui le composent. Dans les moteurs modernes, ces alliages représentent 40 à 60 % de la masse totale et sont principalement utilisés pour les quatre principaux composants de la partie chaude : chambres de combustion, guides, aubes de turbine et disques de turbine. Ils servent également à la fabrication de composants tels que les magasins de carburant, les anneaux, les chambres de combustion de charge et les tuyères d'échappement.

(La partie rouge du diagramme représente les alliages haute température)

Alliages à haute température à base de nickel Fonctionnant généralement à plus de 600 °C sous certaines contraintes, ces alliages présentent une excellente résistance à l'oxydation et à la corrosion à haute température, ainsi qu'une résistance mécanique, une résistance au fluage et une endurance élevées, et une bonne résistance à la fatigue. Ils sont principalement utilisés dans le secteur aérospatial et aéronautique pour la fabrication de composants structuraux fonctionnant à haute température, tels que les aubes de moteurs d'avion, les disques de turbine et les chambres de combustion. Les alliages haute température à base de nickel se classent, selon leur procédé de fabrication, en alliages haute température déformés, alliages haute température coulés et nouveaux alliages haute température.

Avec l'augmentation de la température de service des alliages réfractaires, la quantité d'éléments de renforcement augmente également, complexifiant ainsi leur composition. De ce fait, certains alliages ne peuvent être utilisés qu'à l'état brut de coulée et ne supportent pas le formage à chaud. Par ailleurs, l'augmentation de la teneur en éléments d'alliage entraîne une forte ségrégation des composants lors de la solidification des alliages à base de nickel, ce qui engendre une hétérogénéité de leur structure et de leurs propriétés.L'utilisation du procédé de métallurgie des poudres pour produire des alliages haute température permet de résoudre les problèmes susmentionnés.Grâce à la petite taille des particules de poudre, à la vitesse de refroidissement de la poudre, à l'élimination de la ségrégation et à l'amélioration de l'aptitude au formage à chaud, l'alliage de fonderie d'origine se transforme en alliages haute température aptes au formage à chaud, dont la limite d'élasticité et les propriétés de fatigue sont améliorées. L'alliage haute température en poudre a ainsi ouvert une nouvelle voie pour la production d'alliages à haute résistance.

Date de publication : 19 janvier 2024