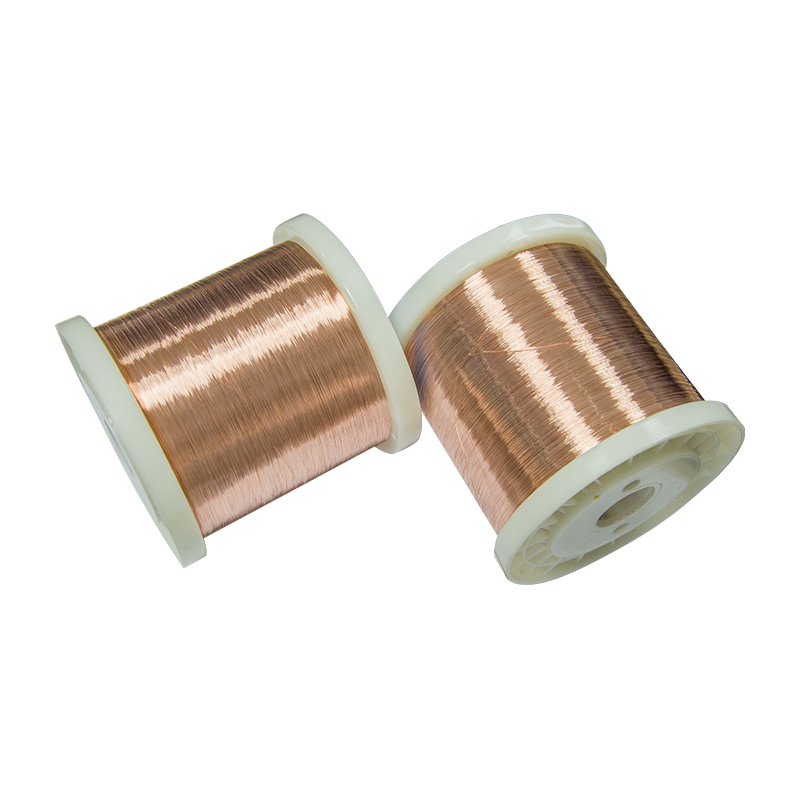

Fils de cuivre-béryllium M25 en alliage de 0,6 mm de diamètre pour ponts de contact

Description du produit

Composition chimique (pourcentage massique) deAlliage de cuivre et de béryllium C17200:

| Fournir des solutions | ||||||

| Alliage | Béryllium | Cobalt | Nickel | Co + Ni | Co+Ni+Fe | Cuivre |

| C17200 | 1,80-2,00 | - | 0,20 min | 0,20 min | 0,60 Max | Équilibre |

Remarque : Le cuivre plus les ajouts représentent 99,5 % minimum.

TPropriétés physiques typiques du C172 :

Densité (g/cm3) : 8,36

Densité avant durcissement structural (g/cm3) : 8,25

Module d'élasticité (kg/mm2 (103)) : 13,40

Coefficient de dilatation thermique (20 °C à 200 °C m/m/°C) : 17 x 10⁻⁶

Conductivité thermique (cal/(cm-s-°C)) : 0,25

Plage de fusion (°C) : 870-980

Tempérament courant que nous fournissons :

| Désignation CuBéryllium | ASTM | Propriétés mécaniques et électriques d'une bande de cuivre-béryllium | ||||||

| Désignation | Description | Résistance à la traction (MPA) | Limite d'élasticité compensée à 0,2 % | Pourcentage d'allongement | DURETÉ (HV) | DURETÉ Rockwell Échelle B ou C | Conductivité électrique (% IACS) | |

| A | TB00 | Recuit en solution | 410~530 | 190~380 | 35~60 | <130 | 45~78HRB | 15~19 |

| 1/2 H | TD02 | Demi-dur | 580~690 | 510~660 | 12~30 | 180~220 | 88~96HRB | 15~19 |

| H | TD04 | Dur | 680~830 | 620~800 | 2~18 | 220~240 | 96~102HRB | 15~19 |

| HM | TM04 | trempé en usine | 930~1040 | 750~940 | 9~20 | 270~325 | 28~35HRC | 17~28 |

| SHM | TM05 | 1030~1110 | 860~970 | 9~18 | 295~350 | 31~37HRC | 17~28 | |

| XHM | TM06 | 1060~1210 | 930~1180 | 4~15 | 300~360 | 32~38HRC | 17~28 | |

Technologie clé du cuivre-béryllium (Traitement thermique)

Le traitement thermique est l'étape la plus importante pour cet alliage. Si tous les alliages de cuivre peuvent être durcissables par écrouissage, le cuivre-béryllium présente la particularité de pouvoir l'être par un simple traitement thermique à basse température. Ce traitement comprend deux étapes principales : la mise en solution et le durcissement structural.

Recuit de mise en solution

Pour l'alliage CuBe1.9 (1,8 à 2 %), le chauffage s'effectue entre 720 °C et 860 °C. À ce stade, le béryllium est quasiment dissous dans la matrice de cuivre (phase α). Une trempe rapide à température ambiante permet de conserver cette structure de solution solide. Le matériau est alors très mou et ductile, et se prête facilement à la mise en forme à froid par étirage, formage, laminage ou frappe à froid. L'opération de recuit de mise en solution est réalisée en usine et n'est généralement pas utilisée par le client. La température, la durée de maintien à température, la vitesse de trempe, la taille des grains et la dureté sont des paramètres critiques, rigoureusement contrôlés par TANKII.

Durcissement dû à l'âge

Le durcissement structural améliore considérablement la résistance du matériau. Cette réaction est généralement réalisée à des températures comprises entre 260 °C et 540 °C, selon l'alliage et les caractéristiques recherchées. Ce cycle provoque la précipitation du béryllium dissous sous forme d'une phase riche en béryllium (phase gamma) dans la matrice et aux joints de grains. C'est la formation de ce précipité qui est à l'origine de l'augmentation significative de la résistance du matériau. Le niveau des propriétés mécaniques atteint est déterminé par la température et la durée de maintien à cette température. Il est important de noter que le cuivre-béryllium ne présente pas de caractéristiques de vieillissement à température ambiante.

Catégories de produits

-

Téléphone

-

E-mail

-

WhatsApp

-

WeChat

Judy

150 0000 2421

-

Haut