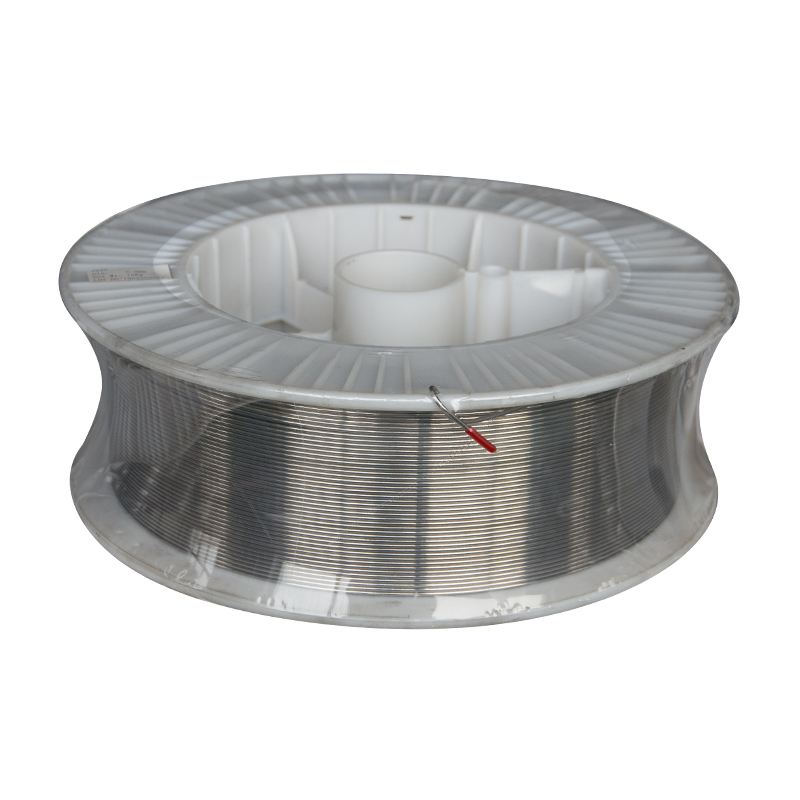

Fil de soudage MIG, baguette de soudage TIG, alliage de nickel Ernicr-3 80, alliage Inconel 600 (norme ASME SFA 5.14)

L'Inconel 600 est un alliage nickel-chrome présentant une excellente résistance aux acides organiques et largement utilisé dans la transformation des acides gras. Sa teneur élevée en nickel lui confère une bonne résistance à la corrosion en milieu réducteur, tandis que sa teneur en chrome lui assure une bonne résistance en milieu oxydant. Cet alliage est pratiquement insensible à la fissuration par corrosion sous contrainte due aux chlorures. Il est également largement employé dans la production et la manipulation de soude caustique et de produits chimiques alcalins. L'Inconel 600 est aussi un excellent matériau pour les applications à haute température exigeant une résistance combinée à la chaleur et à la corrosion. Ses excellentes performances en milieu halogène chaud en font un choix privilégié pour les procédés de chloration organique. L'Inconel 600 résiste également à l'oxydation, à la carburation et à la nitruration.

Dans la production de dioxyde de titane par voie chlorurée, l'oxyde de titane naturel (illménite ou rutile) réagit avec du chlore gazeux chaud pour former du tétrachlorure de titane. L'alliage 600 a été utilisé avec succès dans ce procédé grâce à son excellente résistance à la corrosion par le chlore gazeux chaud. Cet alliage est largement utilisé dans le domaine des fours et des traitements thermiques en raison de son excellente résistance à l'oxydation et à l'entartrage à 980 °C. Il est également très utilisé dans les environnements humides, où les aciers inoxydables se fissurent. On le retrouve notamment dans plusieurs réacteurs nucléaires, notamment dans les systèmes de production de vapeur et les canalisations d'eau primaire.

Parmi les autres applications typiques, citons les cuves et tuyauteries de traitement chimique, les équipements de traitement thermique, les composants de moteurs et de cellules d'avions, les pièces électroniques et les réacteurs nucléaires.

Composition chimique

| Grade | Ni% | Mn% | Fe% | Si% | Cr% | C% | Cu% | S% |

| Inconel 600 | Min 72.0 | Max 1.0 | 6.0-10.0 | Max 0,50 | 14-17 | Max 0,15 | Max 0,50 | Max 0,015 |

Caractéristiques

| Grade | Norme britannique | Werkstoff Nr. | UNS |

| Inconel 600 | BS 3075 (NA14) | 2,4816 | N06600 |

Propriétés physiques

| Grade | Densité | Point de fusion |

| Inconel 600 | 8,47 g/cm3 | 1370°C-1413°C |

Propriétés mécaniques

| Inconel 600 | Résistance à la traction | Limite d'élasticité | Élongation | Dureté Brinell (HB) |

| Traitement de recuit | 550 N/mm² | 240 N/mm² | 30% | ≤195 |

| Solution de traitement | 500 N/mm² | 180 N/mm² | 35% | ≤185 |

Nos normes de production

| Bar | Forgeage | Tuyau | Feuille/Bande | Fil | Raccords | |

| ASTM | ASTM B166 | ASTM B564 | ASTM B167/B163/B516/B517 | AMS B168 | ASTM B166 | ASTM B366 |

Soudage de l'Inconel 600

Les procédés de soudage traditionnels permettent de souder l'Inconel 600 à des alliages similaires ou à d'autres métaux. Avant le soudage, un préchauffage est nécessaire et toute trace de saleté, de poussière ou de marque doit être éliminée à l'aide d'une brosse métallique. Une bande d'environ 25 mm de large, jusqu'au bord de la soudure, doit être polie jusqu'à obtenir un aspect brillant.

Fil d'apport recommandé pour le soudage de l'Inconel 600 : ERNiCr-3

Catégories de produits

-

Téléphone

-

E-mail

-

WhatsApp

-

WeChat

Judy

150 0000 2421

-

Haut